طراحی روش چاپ سهبعدی دو مادهای برای ارتقاء صنعت هواپیماسازی و فناوری

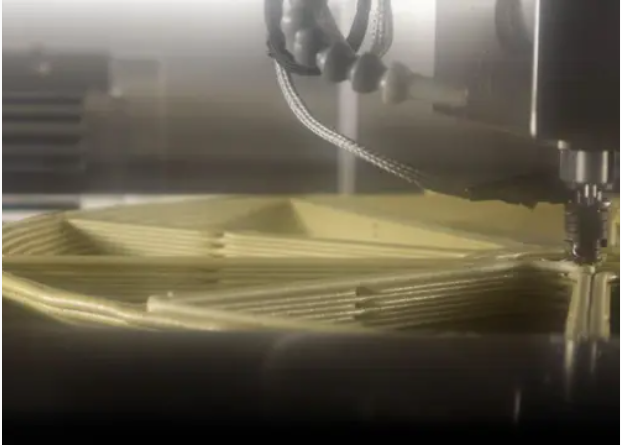

به گزارش گروه دانشگاه خبرگزاری دانشجو، یک همکاری تحقیقاتی جدید بین آزمایشگاه ملی اوک ریج (ORNL) وزارت انرژی و تولیدکننده JuggerBot ۳D با هدف توسعه یک سیستم چاپ سهبعدی واحد برای مواد ترموست و ترموپلاستیک آغاز شده است.

این همکاری قصد دارد سیستمی ایجاد کند که بتواند اجزایی با خواص مواد متنوع را در یک فرآیند واحد تولید کند.

این پروژه که در مرکز نمایش تولید (MDF) ORNL برگزار میشود، ویژگیهای متمایز دو خانواده اصلی پلیمر را با هم ترکیب خواهد کرد.

بیشتر چاپهای سهبعدی صنعتی از ترموپلاستیکها استفاده میکنند، در حالی که مواد ترموست مانند اپوکسیها و پلییورتانها مقاومت حرارتی و شیمیایی بیشتری دارند. یک سیستم ترکیبی به تولیدکنندگان این امکان را میدهد که قطعات پیچیده را با استفاده از هر دو نوع ماده ایجاد کنند.

چاپ ترموپلاستیک بهبود یافته

این پروژه فعلی بر اساس همکاری قبلی بنا شده است که به یک چالش کلیدی در چاپ ترموپلاستیک با فرمت بزرگ پرداخت: عرض نامنظم مهره ماده اکسترود شده، که بر کیفیت تأثیر میگذاشت و نیاز به پردازش پس از چاپ داشت.

در اولین اقدام خود، این دو سازمان نرمافزار برش متنباز ORNL را اصلاح کرده و یک سیستم کالیبراسیون بلادرنگ را در آن ادغام کردند. این سیستم از فناوری لیزر برای اندازهگیری دانههای پلیمری رسوبشده استفاده میکند و به اکسترودر اجازه میدهد تا تنظیمات فوری را برای بهبود دقت انجام دهد.

نتیجه، کیفیت چاپ پایدارتر بود و چاپ سهبعدی با تغذیه گلوله را به گزینهای مناسب برای کاربردهایی مانند ساخت قطعات برای سدهای برق آبی و وسایل تنظیم خط لوله تبدیل کرد.

زاخاری دیونچنزو، رئیس و یکی از بنیانگذاران JuggerBot ۳D، گفت: هنگامی که شرکت ما برای اولین بار به چاپ سهبعدی با تغذیه گلوله روی آورد، با ریسک بزرگی روبهرو شدیم، زیرا هیچ دستگاه برشدهندهای وجود نداشت که بتواند آنچه را که ما تصور میکردیم انجام دهد.

این وضعیت ادامه داشت تا اینکه با تیم ORNL آشنا شدیم. نرمافزار اسلایسر موجود آنها، پایه و اساسی بود که برای رشد به آن نیاز داشتیم.

راهاندازی خودکار و مدیریت مواد

یکی از پیشرفتهای کلیدی پروژه اولیه، خودکارسازی فرآیند راهاندازی بود. JuggerBot ۳D یک «کارت مواد» را تجاریسازی کرد، یک پایگاه داده درون چاپگر که حاوی پارامترهای فرآیند برای مواد مختلف است.

این سیستم وقتی با نرمافزار ORNL Slicer ۲ و فناوری جدید کالیبراسیون ترکیب میشود، عملیات را ساده میکند.

الکس راشلی، محقق ORNL، توضیح داد: «اپراتورها فقط باید بدانند از کدام دستگاه استفاده خواهند کرد. آنها میتوانند طرح CAD را یک بار برش دهند، سپس سیستم دادههای کارت مواد را دریافت کرده و بقیه کار را انجام میدهد.»

آنها نیازی ندارند هر بار که مواد را تغییر میدهند، کل فرآیند کالیبراسیون را اجرا کنند. این میتواند روزها یا هفتهها صرفهجویی کند.

گسترش به ترموستها

شرکا اکنون این چارچوب را برای ترموستها تطبیق خواهند داد. این پروژه جدید شامل بهروزرسانی نرمافزار و سختافزار برش برای پردازش این مواد و ایجاد کارتهای مواد مربوطه خواهد بود.

این کار همزمان با یک پروژه ۴ میلیون دلاری است که JuggerBot ۳D برای آزمایشگاه تحقیقات نیروی هوایی انجام میدهد تا یک سیستم در مقیاس بزرگ برای هر دو نوع ماده توسعه دهد.

رایان دهوف، مدیر MDF، در پایان گفت: ایجاد راهحلهای نوآورانه با شرکای صنعتی، کاری است که MDF به بهترین شکل انجام میدهد.

«نقاط قوت ما در تولید دیجیتال، مواد و افزودنی، در ترکیب با تخصص و چالشهای جالبی که این صنعت به همراه دارد، به ما این امکان را میدهد که رقابتپذیری ایالات متحده را ارتقا دهیم.»

انتظار میرود این پیشرفت با فراهم کردن امکان تولید قطعات با کارایی بالا بر اساس تقاضا، مستقیماً به بخشهای کلیدی صنعتی سود برساند. صنایع هوافضا و خودرو میتوانند از این فناوری برای تولید ابزارآلات، وسایل و قطعات سفارشی سبک و مقاوم در برابر حرارت استفاده کنند.

برای بخشهای انرژی و دریایی، روشی برای ایجاد قطعات بزرگ و مقاوم در برابر خوردگی ارائه میدهد که باعث کاهش زمان تحویل و گسترش امکانات طراحی برای تجهیزات بادوام میشود.