باتریهایی که دیگر فقط ذخیره نمیکنند؛ بخشی از بدنه خودرو میشوند

به گزارش خبرنگار دانش و فناوری خبرگزاری دانشجو، خودروهای برقی (EVs) برای نخستین بار در سال ۲۰۲۴ بیش از ۲۰ درصد از فروش جهانی خودرو را به خود اختصاص دادند.

با این حال، این رشد سریع، یک ناکارآمدی بنیادی را پنهان میکند: باتریهای لیتیوم-یون انرژی را ذخیره میکنند، اما هیچ پشتیبانی سازهای ارائه نمیدهند. در خودروهای برقی، باتری میتواند تا ۲۵ درصد از وزن کل خودرو را تشکیل دهد و برای محافظت به محفظهی اضافی نیاز دارد، که خود باعث افزایش جرم میشود.

امروزه تقریباً هر وسیلهی نقلیهی برقی، هواپیما یا دستگاهی دارای دو سامانهی مجزا است: یکی برای تأمین نیرو و دیگری برای ساختار.

یک تلفن هوشمند هم به باتری نیاز دارد و هم به قاب. یک خودروی برقی به پک باتری و شاسی نیاز دارد.

اما اگر یک ماده بتواند هر دو نقش را ایفا کند چه؟ این ایدهی «کامپوزیتهای باتری سازهای» است — موادی مهندسیشده که همزمان استحکام مکانیکی و توانایی ذخیرهی انرژی را فراهم میکنند.

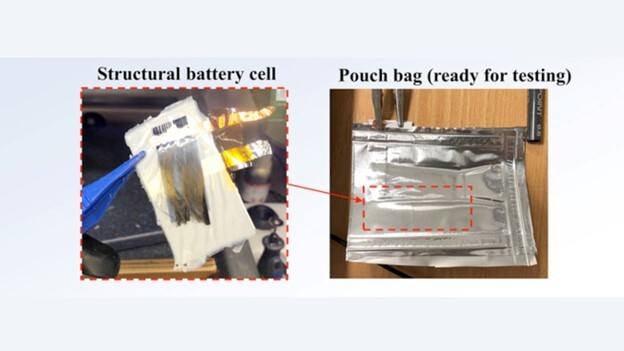

این مفهوم نسبتاً جدید است، و نخستین تلاشها برای ساخت باتریهای سازهای به سال ۲۰۰۷ بازمیگردد. با این حال، تا سال ۲۰۲۱ بود که پژوهشگرانی از دانشگاه فناوری چالمرز در سوئد توانستند باتری سازهایای بسازند که میان دو کارکرد مکانیکی و الکتریکی تعادلی عملی برقرار کند.

نحوهی عملکرد

کامپوزیتهای باتری سازهای عملکرد مکانیکی مواد کامپوزیتی پیشرفته را با ویژگیهای الکتروشیمیایی باتریهای لیتیوم-یون ترکیب میکنند.

پایهی این ساختار، الیاف کربن است که بهعنوان الکترود منفی (آند) عمل میکند. الکترود مثبت با پوشاندن الیاف کربن با فسفات آهن لیتیوم (LiFePO₄) ساخته میشود، که مادهای پایدار و پرکاربرد در کاتدهاست.

الیاف کربن ویژگی نادری دارد: پنج برابر فولاد استحکام دارد، رسانایی الکتریکی بسیار بالایی دارد، و میتواند یونهای لیتیوم را در سطح اتمی در خود جای دهد — ویژگیای که برای شیمی باتری ضروری است.

این الکترودها روی هم چیده میشوند و با یک لایهی نازک از الیاف شیشه یا سلولز از هم جدا میشوند. این لایهی جداکننده از تماس الکتریکی مستقیم جلوگیری میکند، در حالی که به یونهای لیتیوم اجازهی عبور میدهد. وجود این جداکننده برای جلوگیری از اتصال کوتاه حیاتی است.

سپس این مجموعهی مونتاژشده درون یک قالب قرار داده شده و در خلأ با یک مخلوط پیشمادهی مایع آغشته میشود. این مخلوط شامل مونومرهای پلیمری است (که بعداً جامد خواهند شد) و یک الکترولیت مایع که در آن نمک لیتیوم در حلالها حل شده است. فشار خلأ مایع را از میان لایههای الیاف کربن میکشد و کل مجموعه را اشباع میکند.

در نهایت، این مجموعهی آغشتهشده فشرده شده و در دمای بالا (معمولاً ۸۰ تا ۹۰ درجهی سانتیگراد به مدت حدود ۳۰ دقیقه) پخت میشود. فرایند پخت حرارتی، مونومرها را به هم جوش داده و آنها را به پلیمرهایی شبکهای و سخت تبدیل میکند.

در طول این فرایند، جدایش فازی ناشی از واکنش رخ میدهد؛ پلیمر تازهتشکیلشده نامحلول میشود و جامد میگردد، در حالی که الکترولیت مایع در منافذ نانومتری درون ساختار به دام میافتد.

نتیجه، الکترولیت باتری سازهای دو فازی است: ماتریسی از پلیمر جامد برای استحکام مکانیکی، و الکترولیت مایع درون منافذ برای رسانش یونهای لیتیوم در طول چرخههای شارژ و دشارژ.

این فرآیند، یک مادهی کامپوزیتی سخت تولید میکند که هم پشتیبانی سازهای دارد و هم انرژی الکتریکی ذخیره میکند.

وضعیت فعلی فناوری

کامپوزیتهای باتری سازهای تاکنون عملکرد مکانیکی و الکتروشیمیایی قابل اندازهگیریای از خود نشان دادهاند.

در سال ۲۰۲۴، دانشگاه فناوری چالمرز پیشرفتهترین باتری سازهای گزارششده را تولید کرد، با چگالی انرژی ۳۰ واتساعت بر کیلوگرم (Wh/kg).

این باتری بیش از ۱۰۰۰ چرخهی شارژ-دشارژ را با بازده کولمبی تقریباً ۱۰۰ درصدی پشت سر گذاشت، در حالی که الیاف کربن ویژگیهای سازهای خود را در طول فرایند حفظ کردند. این امر نشان میدهد که تقریباً هیچ اتلاف باری در هر چرخه رخ نداده است.

برای مقایسه، باتریهای لیتیوم-یون متداول چگالی انرژی ۱۰۰ تا ۲۶۵ واتساعت بر کیلوگرم دارند. بنابراین، باتریهای سازهای کنونی تقریباً یکپنجم تا یکسوم انرژی به ازای واحد جرم باتریهای رایج را ذخیره میکنند.

همان طراحی به مدول الاستیسیتهی ۷۶ گیگاپاسکال (GPa) در راستای الیاف دست یافت — بالاترین مقدار گزارششده در مقالات علمی. این سختی با آلومینیوم قابل مقایسه است و آن را برای کاربردهای باربر مناسب میکند.

با این حال، به گفتهی پژوهشگران، این میزان حدود ۲۵ درصد سختی کامپوزیتهای الیاف کربن تقویتشده با پلیمر (CFRP) استاندارد است که در کاربردهای سازهای استفاده میشوند. در این حوزه دامنهی وسیعی از ویژگیهای مکانیکی گزارش شده است، که بیانگر تفاوت در اولویتها و رویکردهای طراحی است.

موانع در مسیر پذیرش گسترده

کامپوزیتهای باتری سازهای با مجموعهای از موانع درهمتنیده روبهرو هستند — برخی بنیادی و فیزیکی، و برخی عملی و اقتصادی.

مشکل بنیادی یک تعارض ذاتی است: بهبود عملکرد الکتروشیمیایی معمولاً موجب کاهش خواص مکانیکی میشود، و بالعکس. این تضاد از این واقعیت ناشی میشود که الیاف کربن باید دو نقش متضاد را ایفا کند.

برای بیشینهسازی ذخیرهی انرژی، باید سطح تماس و دسترسی یونها در ماده افزایش یابد. اما عملکرد مکانیکی قوی به آرایش متراکم الیاف و تخلخل اندک نیاز دارد. این تضاد عملکردی چالشی بنیادین در این حوزه به شمار میرود.

گذر از نمونههای آزمایشگاهی به تولید تجاری نیز چالشهای بزرگی دارد. تولید این کامپوزیتها مستلزم کنترل دقیق بر چندین پارامتر در مقیاس میکروسکوپی است: آرایش الیاف، میزان اشباع الکترولیت، دمای پخت، و میزان جدایش فازی.

افزایش مقیاس تولید بسیار دشوار است، بهویژه حفظ یکنواختی فرآیند و دستیابی به نرخهای تولید بالا.

استانداردهای ایمنی و آزمونها

در حال حاضر، هیچ استاندارد ایمنی اختصاصی برای باتریهای سازهای وجود ندارد.

آزمونهای متداول — مانند اتصال کوتاه، لهشدگی و فرار حرارتی — برای باتریهایی طراحی شدهاند که در محفظههای جداگانه قرار دارند، نه آنهایی که بخشی از ساختار باربر هستند. با بلوغ این فناوری، استانداردهای جدید ایمنی باید تدوین شوند.

اثرات زیستمحیطی

تولید الیاف کربن از نظر مصرف انرژی و انتشار کربن بسیار سنگین است. برای تولید ۱ کیلوگرم الیاف کربن به ۱۰۰ تا ۹۰۰ مگاژول انرژی نیاز است و تقریباً ۲۴ کیلوگرم دیاکسیدکربن منتشر میشود. به بیان دیگر، تولید الیاف کربن تقریباً ۲۴ برابر وزن خودش دیاکسیدکربن تولید میکند.

فرایند ساخت کامپوزیتهای باتری سازهای این اثرات را دوچندان میکند، زیرا تولید الیاف کربن و پردازش مواد باتری دو منبع اصلی ردپای زیستمحیطی کل هستند.

کامپوزیتهای الیاف کربن در بیشتر شاخصهای زیستمحیطی حدود پنج برابر اثرات زیستمحیطی بیشتری نسبت به جایگزینهای گیاهی مانند کامپوزیتهای الیاف کتان دارند.

بازیافت الیاف کربن نیز با مشکلات بیشتری همراه است. همان دوام بالایی که ارزش این ماده را در طول استفاده افزایش میدهد، بازیافت آن را در پایان عمر محصول دشوار میکند — شکستن و بازفرآوری آن بسیار سخت است. هزینهی مواد و نگرانیهای زیستمحیطی در کنار هم موانع بزرگی برای توجیه اقتصادی تجاریسازی ایجاد میکنند.

چشمانداز آینده

کامپوزیتهای باتری سازهای نمایانگر یک تغییر پارادایم در مواد چندکاربردی هستند — حرکتی از ذخیرهی انرژی به عنوان یک بخش مجزا، به سوی سامانههای کاملاً یکپارچه.

با این حال، مسیر پذیرش آنها با چالشهای دشواری روبهرو است. تعارض میان ویژگیهای مکانیکی و الکتروشیمیایی هنوز مسألهای اصلی است. فرایندهای تولید باید برای مقیاسپذیری بهبود یابند. چارچوبهای قانونی و ایمنی باید تحول یابند؛ و هزینههای زیستمحیطی باید مدیریت شوند.

با وجود این موانع، باتریهای سازهای جایگاه ویژهای در بخش ذخیرهی انرژی دارند. با چگالی انرژی فعلی ۳۰ واتساعت بر کیلوگرم در مقایسه با ۱۰۰ تا ۲۶۵ واتساعت بر کیلوگرم در باتریهای لیتیوم-یون متداول، این فناوری جایگزین آنها در کاربردهایی که چگالی انرژی حیاتی است نخواهد شد.

اما در بخشهایی که وزن اهمیت بالایی دارد — مانند هوافضا، پهپادها، رباتیک و خودروهای برقی — این مصالحه میتواند ارزشمند باشد. پژوهشگران چالمرز تخمین میزنند که استفاده از یک باتری سازهای فقط برای سقف یک خودروی برقی میتواند برد حرکتی آن را تا ۷۰ درصد افزایش دهد.

برای چنین کاربردهایی، باتریهای سازهای جایگزین باتریهای معمولی نخواهند شد —، اما ممکن است نحوهی طراحی ماشینها را برای همیشه دگرگون کنند.