گزارش |

گروه فناوری خبرگزاری دانشجو- حمیده آقاجانی؛ صدایی در فضای فرودگاه پیچید؛ مسافران تهران - اصفهان به گیت شماره ۶ مراجعه نمایند. این بار تیم خبرنگاران با دوربین و رکوردر و خودکار و برگههای خبر راه اصفهان را در پیش گرفته بودند.

تور رسانهای نانو این بار راهی نصف جهان میشد تا از دستاوردهای ایرانی که هر کدام به تنهایی میتواند بخش بزرگی از حوزه صنعت و درمان کشور را بر دوش بگیرد دیدن کند. حالا خبرنگاران در راهی قدم میگذاشتند که فرزندان این مرز و بوم با وجود همه سختیها و مشقتها سعی در ایستادگی دارند و جهاد علمی میکنند. جهادی که کم از جهاد در جبههها ندارد، زیرا این غیورمردان عرصه علم با تلاش و به کارگیری علم و هوش خدادادی خود در تلاشند تا از ارزشهایی دفاع کنند که دشمنان ایران و ایرانی به انحاء مختلف سعی در مسدود و محدود کردن آن دارد و از ابزارهای تحریمی در حوزههای مختلف استفاده میکند.

این روزها که خبرهای خوشی از گوشه و کنار حوزه علوم به گوش میرسد فناوری نانو هم از غافله عقب نمانده و دستی بر آتش دارد. ایران توانسته با سرعتی باور نکردنی خود را به غافله کشورهای دارای فناوریهای نانو برساند و حالا حرفهای بسیاری برای گفتن دارد. شرکتهای ایرانی تا جایی پیش رفتهاند که در آسیا جایگاه خود را پیدا کردهاند و در صادرات محصولات نانویی در بازارهای بین المللی خصوصا آسیا رقیبان را به حاشیه رانده است.

این روزها سایه سنگین تحریم در همه ابعاد دست و پای کشور را بسته است متاسفانه کارخانههای بزرگ صنعتی نیز به جای اعتماد به توان داخلی به دنبال دور زدن تحریمها و تهیه مواد اولیه در بازار سیاه بین المللی هستند و این در حالی است که کشورهایی همچون چین که بازارهای جهانی را در دست دارند به دنبال محصولات نانویی ایرانی هستند.

تور رسانهای نانو این بار راهی نصف جهان میشد تا از دستاوردهای ایرانی که هر کدام به تنهایی میتواند بخش بزرگی از حوزه صنعت و درمان کشور را بر دوش بگیرد دیدن کند. حالا خبرنگاران در راهی قدم میگذاشتند که فرزندان این مرز و بوم با وجود همه سختیها و مشقتها سعی در ایستادگی دارند و جهاد علمی میکنند. جهادی که کم از جهاد در جبههها ندارد، زیرا این غیورمردان عرصه علم با تلاش و به کارگیری علم و هوش خدادادی خود در تلاشند تا از ارزشهایی دفاع کنند که دشمنان ایران و ایرانی به انحاء مختلف سعی در مسدود و محدود کردن آن دارد و از ابزارهای تحریمی در حوزههای مختلف استفاده میکند.

این روزها که خبرهای خوشی از گوشه و کنار حوزه علوم به گوش میرسد فناوری نانو هم از غافله عقب نمانده و دستی بر آتش دارد. ایران توانسته با سرعتی باور نکردنی خود را به غافله کشورهای دارای فناوریهای نانو برساند و حالا حرفهای بسیاری برای گفتن دارد. شرکتهای ایرانی تا جایی پیش رفتهاند که در آسیا جایگاه خود را پیدا کردهاند و در صادرات محصولات نانویی در بازارهای بین المللی خصوصا آسیا رقیبان را به حاشیه رانده است.

این روزها سایه سنگین تحریم در همه ابعاد دست و پای کشور را بسته است متاسفانه کارخانههای بزرگ صنعتی نیز به جای اعتماد به توان داخلی به دنبال دور زدن تحریمها و تهیه مواد اولیه در بازار سیاه بین المللی هستند و این در حالی است که کشورهایی همچون چین که بازارهای جهانی را در دست دارند به دنبال محصولات نانویی ایرانی هستند.

مقصد: اصفهان - شهرک علمی و تحقیقاتی اصفهان - شرکت سوین پلاسما

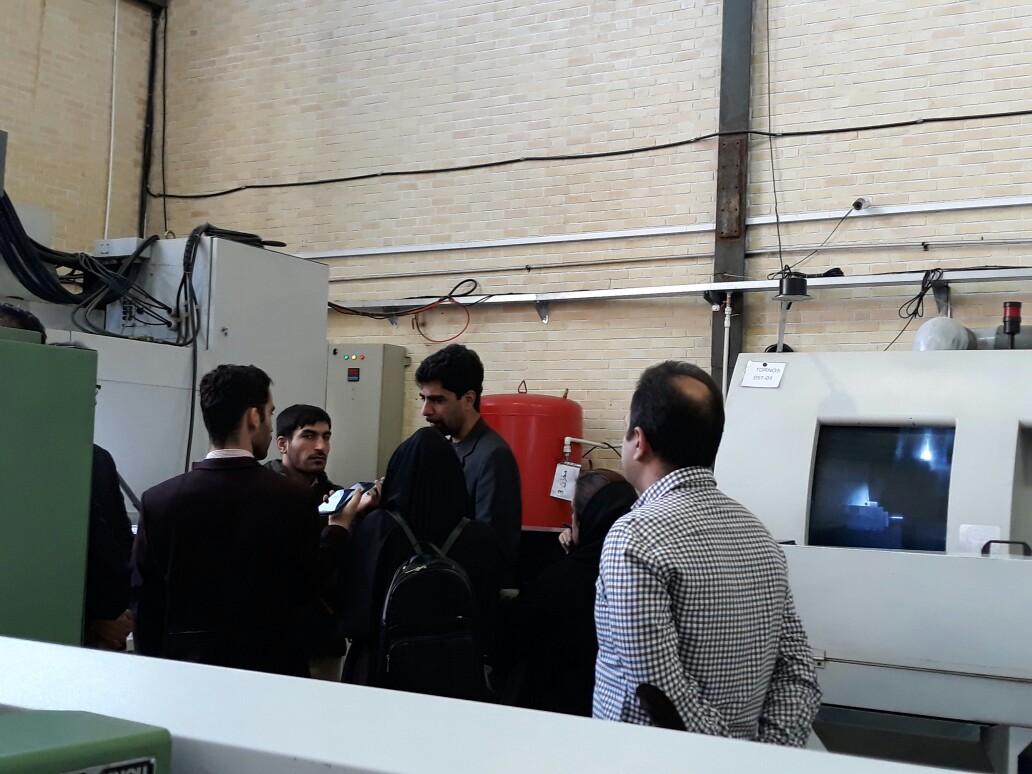

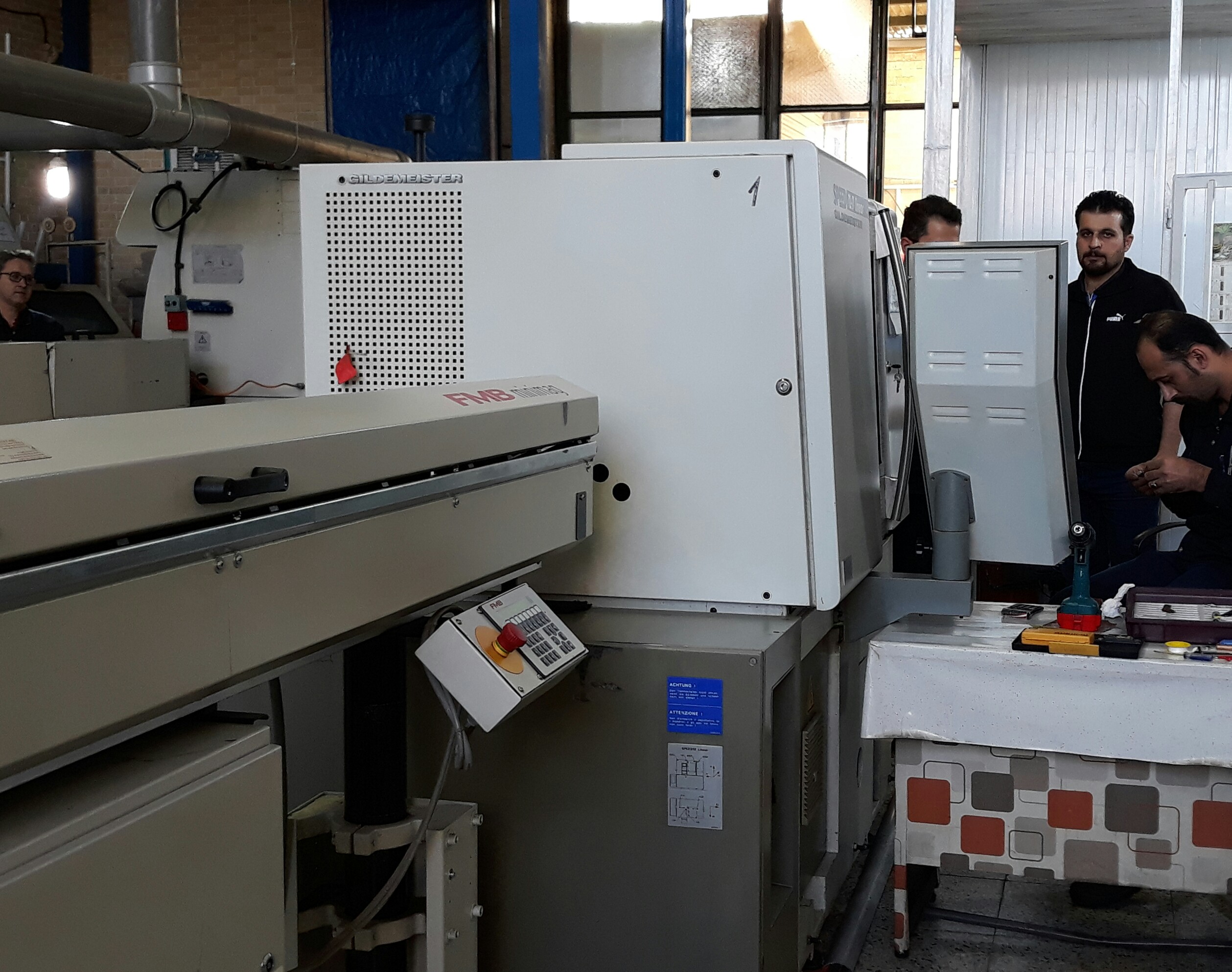

یکی از شرکتهای دانشبنیان مستقر در شهرک علمیوتحقیقاتی اصفهان شرکت سوین پلاسما است که در حوزه لایه نشانی و پوششهای نانویی فعالیت دارد. این شرکت با لایه نشانی پره توربینها توانسته استانداردهای بینالمللی را به وسیله تستهای خارجی به دست آورد. این تستها نشان میدهد که این محصول نسبت به نمونه مشابه خارجی خود ۵ برابر عملکرد بهتری دارد.

محمدجواد مصیبی، مسئول تحقیق و توسعه این شرکت در جمع خبرنگاران با اشاره به اینکه شرکت از سال ۸۸ کار خود را آغاز کرده است؛ گفت: ما از ابتدا خدمات خود را به روش PVD (رسوب فیزیکی بخار) آغاز کردیم. در واقع در این روش قطعات در یک محفظه قرار میگیرد و با بسته شدن درب محفظه و طی فرایند پوشش دهی و پلاسما پوششدهی صورت میگیرد.

وی با اشاره به این که اولین دستگاه پوشش دهی در سال ۹۶ به کشور چین فروخته شد، گفت: بعد از این دستگاه، سفارش پنج دستگاه دیگر از این شرکت چینی دریافت کردیم و با توجه به تحریمهایی که در کشور وجود دارد توانستیم به وسیله مهندسی معکوس مراحل تعمیر و نگهداری آن را خودمان انجام دهیم.

محمدجواد مصیبی، مسئول تحقیق و توسعه این شرکت در جمع خبرنگاران با اشاره به اینکه شرکت از سال ۸۸ کار خود را آغاز کرده است؛ گفت: ما از ابتدا خدمات خود را به روش PVD (رسوب فیزیکی بخار) آغاز کردیم. در واقع در این روش قطعات در یک محفظه قرار میگیرد و با بسته شدن درب محفظه و طی فرایند پوشش دهی و پلاسما پوششدهی صورت میگیرد.

وی با اشاره به این که اولین دستگاه پوشش دهی در سال ۹۶ به کشور چین فروخته شد، گفت: بعد از این دستگاه، سفارش پنج دستگاه دیگر از این شرکت چینی دریافت کردیم و با توجه به تحریمهایی که در کشور وجود دارد توانستیم به وسیله مهندسی معکوس مراحل تعمیر و نگهداری آن را خودمان انجام دهیم.

مصیبی با بیان اینکه کشور روسیه اولین کشور سازنده این دستگاه است، تصریح کرد: کشورهای کره جنوبی، ژاپن، سوییس و آلمان از جمله کشورهای سردمداران تولیدکننده این دستگاه هستند.

مسئول تحقیق و توسعه شرکت سوین پلاسما ادامه داد: از این دستگاه میتوان برای پوششدهی قطعات صنعتی تمام صنایعی که در معرض سایش، خوردگی و مشکل چسبندگی قرار دارند، استفاده کرد. خصوصا پره توربینها به دلیل مجاورت با گرد و خاک و ذرات معلق همواره دچار فرسایش و خوردگی میشوند، از این رو با استفاده از این دستگاه اقدام به پوششدهی پرههای توربین کردیم.

وی با اشاره به این که دستگاههای پوششی نسبت به نمونه خارجی خود قیمت پایینتری دارند، یادآور شد: این دستگاه یک سوم قیمت نمونه خارجی و اروپایی است، اما متاسفانه شرکتهای داخلی استقبالی از آن نمیکنند.

مسئول تحقیق و توسعه شرکت سوین پلاسما ادامه داد: از این دستگاه میتوان برای پوششدهی قطعات صنعتی تمام صنایعی که در معرض سایش، خوردگی و مشکل چسبندگی قرار دارند، استفاده کرد. خصوصا پره توربینها به دلیل مجاورت با گرد و خاک و ذرات معلق همواره دچار فرسایش و خوردگی میشوند، از این رو با استفاده از این دستگاه اقدام به پوششدهی پرههای توربین کردیم.

وی با اشاره به این که دستگاههای پوششی نسبت به نمونه خارجی خود قیمت پایینتری دارند، یادآور شد: این دستگاه یک سوم قیمت نمونه خارجی و اروپایی است، اما متاسفانه شرکتهای داخلی استقبالی از آن نمیکنند.

شرکتهای خودروسازی به تولید داخلی پشت پا میزنند

حسن جهدی مدیرعامل شرکت نوین پلاسما نیز با اشاره به کیفیت بالای محصولات تولیدی در این واحد تحقیقاتی، اظهار کرد: ما موفق به اعمال پوششهایی از ۳ تا ۱۰۰ نانومتر شدهایم که در صنعت خودروسازی نقش موثری دارد، اما متاسفانه علیرغم اینکه به شرکتهای خودروسازی پیشنهاد دادیم، مورد اقبال آنها قرار نگرفت.

حسن جهدی مدیرعامل شرکت نوین پلاسما نیز با اشاره به کیفیت بالای محصولات تولیدی در این واحد تحقیقاتی، اظهار کرد: ما موفق به اعمال پوششهایی از ۳ تا ۱۰۰ نانومتر شدهایم که در صنعت خودروسازی نقش موثری دارد، اما متاسفانه علیرغم اینکه به شرکتهای خودروسازی پیشنهاد دادیم، مورد اقبال آنها قرار نگرفت.

وی با بیان اینکه این شرکت برای خوروی سمند موفق به ساخت قطعهای برای کاهش سوخت شده است، گفت: مسؤولین شرکتهای نه تنها از این محصول استقبال نکردند بلکه به دنبال واردات این محصول از کشورهای خارجی با قیمتهای چند برابر هستند.

مقصد: اصفهان - شهرک علمی و تحقیقاتی اصفهان - شرکت آریا پلیمر پیشگام

مقصد دوم بازدید شرکت دانشبنیان آریا پلیمر پیشگام مستقر در شهرک علمیوتحقیقاتی اصفهان است که در حوزه تولید پلیمرهای نانویی فعالیت دارد.

مقصد: اصفهان - شهرک علمی و تحقیقاتی اصفهان - شرکت آریا پلیمر پیشگام

مقصد دوم بازدید شرکت دانشبنیان آریا پلیمر پیشگام مستقر در شهرک علمیوتحقیقاتی اصفهان است که در حوزه تولید پلیمرهای نانویی فعالیت دارد.

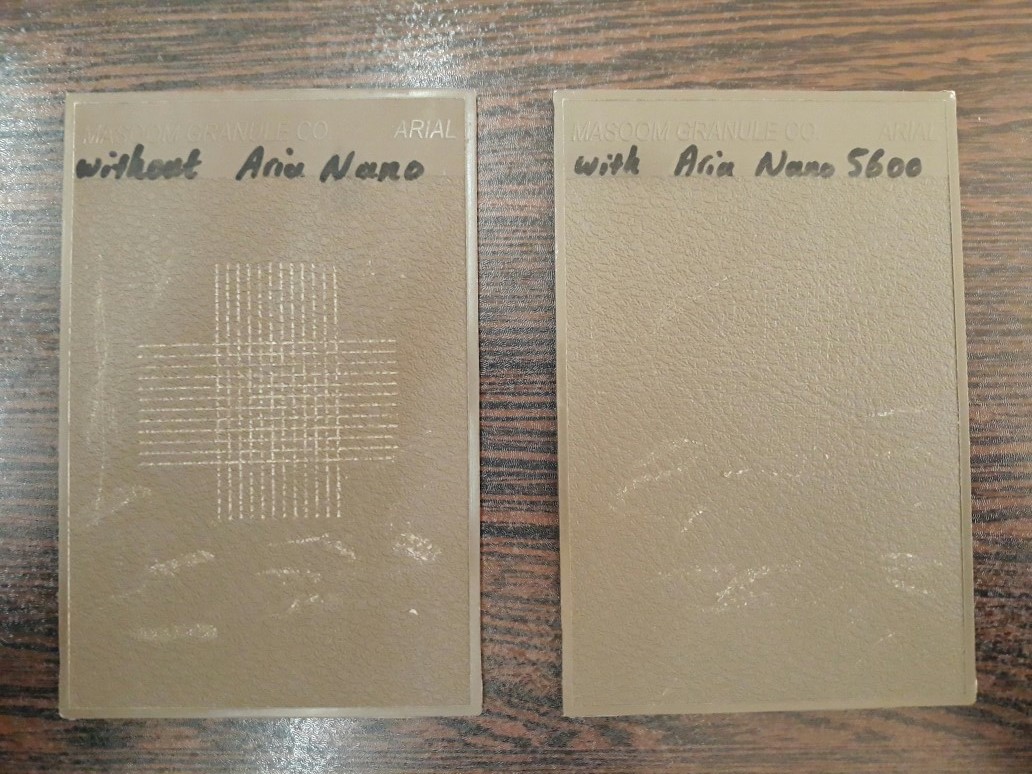

جواد مفتخریان مدیر تحقیق و توسعه شرکت آریا پلیمر پیشگام با اشاره به اینکه فعالیت این شرکت در حوزه تولید پلیمرهای PVC از سال ۸۷ آغاز شده است، اظهار کرد: PVC پلیمری شکننده است و از آن به عنوان لولههای فاضلاب استفاده میشود و از آنجا که با زندگی مردم مستقیما سر و کار دارد لازم است تا از استحکام مناسبی برخورداد باشد.

وی در خصوص استفاده از پوشش نانو در این محصولات گفت: این افزودنیها موجب افزایش ۴ برابری استاندارد ضربهپذیری در لولههای PVC، افزایش ۲.۵ برابری در پروفیل در و پنجرهها و بیش از ۷ برابر در اتصالات UPVC میشود، همچنین ما توانستهایم ضمنن عقد قراردادی با یک شرکت خودروساز داخلی و وزارت صنعت، معدن و تجارت، برای داشبورد یک مدل خودرو یک پوشش ضد خش تولید کنیم.

مفتخریان یادآور شد که این شرکت دانش بنیان به دنبال عقد قرارداد با شرکتهای خارجی خصوصا چین است تا بتوانند محصول خود را صادر نمایند.

مقصد: اصفهان، شرکت تجهیزسازان رهنما (صاایران)

مسیر حرکت خبرنگاران به سمت شرکتی است که با تلاش محققان داخلی و شرکت صاایران توانسته در حوزه تولید ایمپلنتهای ستون فقرات دستاوردهای چشمگیری داشته باشد. آنها که با مشکلات ستون فقرات درگیر هستند میدانند که در نهایت باید از ایمپلنت یا در معنای عام پلاتین استفاده کنند. محصولاتی که بخش اعظمی از آن در گدذشته از خارج به کشور وارد میشد، اما امروزه در داخل با همان کیفیت و با استفاده از فناوری نانو تولید میشود.

مقصد: اصفهان، شرکت تجهیزسازان رهنما (صاایران)

مسیر حرکت خبرنگاران به سمت شرکتی است که با تلاش محققان داخلی و شرکت صاایران توانسته در حوزه تولید ایمپلنتهای ستون فقرات دستاوردهای چشمگیری داشته باشد. آنها که با مشکلات ستون فقرات درگیر هستند میدانند که در نهایت باید از ایمپلنت یا در معنای عام پلاتین استفاده کنند. محصولاتی که بخش اعظمی از آن در گدذشته از خارج به کشور وارد میشد، اما امروزه در داخل با همان کیفیت و با استفاده از فناوری نانو تولید میشود.

شاید برایتان جای سوال باشد که فناوری نانو چه نقشی در این ایمپلنتها دارد؟ محمدعلی نادری مدیر بخش تحقیق و توسعه این شرکت در این خصوص میگوید: ایمپلنتهای تیتانیومی دارای پوششهایی با ترکیبات کلسیم فسفات و هیدروکسی آپاتیت و ایمپلنتهای پلیمری و پوششی از کلسیم است که روند استخوانسازی و ثابتسازی ایمپلنت را تسریع میکند.

وی ادامه داد: ایمپلنتهای ستون فقرات از گردن تا ناحیه لمبارد (کمری) است و تولیدات این شرکت شامل انواع پیچها، ثابت کنندهها و کیجها بوده و از جنس تیتانیوم باست.

ایمپلنتهایی با خواص زیست سازگاری تولید میشود

نادری با اشاره به اینکه پوششدهی ایمپلنتها در دو نوع تیتانیومی و پلیمری است گفت: هر کدام این پوششها برای بهبود خواص زیستسازگاری ایمپلنتهای تولید شده است و با قرارگیری این ایمپلنتها در مدت ۶ ماه استخوانسازی و ثابتسازی در بدن بیمار اتفاق میافتد و زمان استخوانسازی به یک دوم تا یک سوم کاهش خواهد یافت.

مدیر بخش تحقیق و توسعه شرکت تجهیزسازان رهنما با بیان اینکه تولید ایمپلنتهای ستون مهرهها نیازمند سرمایهگذاری بالا است گفت: روند تولید از لحظه ثبت سفارش تا فروش و همچنین بازگشت سرمایه روند طولانی است و ناچارا هر شرکتی که بخواهد در این حوزه فعالیت کند حتما باید زیر نظر یک شرکت بزرگ با توان مالی بالا کار کند.

نادری با اشاره به اینکه پوششدهی ایمپلنتها در دو نوع تیتانیومی و پلیمری است گفت: هر کدام این پوششها برای بهبود خواص زیستسازگاری ایمپلنتهای تولید شده است و با قرارگیری این ایمپلنتها در مدت ۶ ماه استخوانسازی و ثابتسازی در بدن بیمار اتفاق میافتد و زمان استخوانسازی به یک دوم تا یک سوم کاهش خواهد یافت.

مدیر بخش تحقیق و توسعه شرکت تجهیزسازان رهنما با بیان اینکه تولید ایمپلنتهای ستون مهرهها نیازمند سرمایهگذاری بالا است گفت: روند تولید از لحظه ثبت سفارش تا فروش و همچنین بازگشت سرمایه روند طولانی است و ناچارا هر شرکتی که بخواهد در این حوزه فعالیت کند حتما باید زیر نظر یک شرکت بزرگ با توان مالی بالا کار کند.

نادری با اشاره به اینکه پوشش نانویی در ایمپلنتها نقش مهمی دارد گفت: محصولات موجود با استفاده از پلاسما اسپری پوششدهی میشود و به دلیل خواص مکانیکی پایین و عدم جذب سطحی مناسبی که دارد ضخامتش به ۱۰۰ میکرون میرسد، ولی ما با این روش ضخامت پوشش را تا ۲۵ میکرون کاهش دادهایم.

وی ادامه داد: پوششهای ما اینترمتالیک است یعنی اینکه ایمپلنت در داخل الکترولیتی قرار میگیرد که با اعمال جریان و ولتاژی، حالت پلاسما داخل الکترولیت ایجاد خواهد شد و در این حالت پلاسما، باعث میشود زیر لایه ذوب و با نمکهای محلول در الکترولیت واکنش نشان دهد و دوباره روی سطح اعمال شود.

وی ادامه داد: پوششهای ما اینترمتالیک است یعنی اینکه ایمپلنت در داخل الکترولیتی قرار میگیرد که با اعمال جریان و ولتاژی، حالت پلاسما داخل الکترولیت ایجاد خواهد شد و در این حالت پلاسما، باعث میشود زیر لایه ذوب و با نمکهای محلول در الکترولیت واکنش نشان دهد و دوباره روی سطح اعمال شود.

نادری در پایان در خصوص صادرات این محصولات خاطرنشان کرد: کشورهای عراق و سوریه بازار مناسبی برای محصولات ما هستند و صادرات به این کشورها آغاز شده است؛ همچنین به دنبال صادرات به کشور چین هستیم و با همکاری ستاد فناوری نانو برنامه ریزیهایی نیز صورت گرفته است.

فناوری نانو دوره استخوان سازی را کاهش میدهد

اسماعیل اسدیان مدیر عامل شرکت تجهیزسازان رهنما (صاایران) با اشاره به اینکه نزدیک به ٢۵٠ نوع ایمپلنت در این شرکت تولید میشود، اظهار کرد: مواد اولیه ایمپلنتها از کشورهای اروپایی خریداری میشود همچنین ما در گمرک گواهی نامه را از خریدار به منظور نمونه برداری دریافت میکنیم و در صورتی که نمونهها با گواهینامه از سوی خریدار مطابقت داشته باشد اجازه ترخیص ساده را میشود.

وی با اشاره به پوششهای رنگی روی ایمپلنتها گفت: در بخش آنادایز این این پوششهای رنگی بر روی ایمپلنت اعمال میشود تا جراحان در اتاق عمل به راحتی ایمپلنت مورد نظر خود را انتخاب کنند.

اسماعیل اسدیان مدیر عامل شرکت تجهیزسازان رهنما (صاایران) با اشاره به اینکه نزدیک به ٢۵٠ نوع ایمپلنت در این شرکت تولید میشود، اظهار کرد: مواد اولیه ایمپلنتها از کشورهای اروپایی خریداری میشود همچنین ما در گمرک گواهی نامه را از خریدار به منظور نمونه برداری دریافت میکنیم و در صورتی که نمونهها با گواهینامه از سوی خریدار مطابقت داشته باشد اجازه ترخیص ساده را میشود.

وی با اشاره به پوششهای رنگی روی ایمپلنتها گفت: در بخش آنادایز این این پوششهای رنگی بر روی ایمپلنت اعمال میشود تا جراحان در اتاق عمل به راحتی ایمپلنت مورد نظر خود را انتخاب کنند.

اسدیان با بیان اینکه روی ایمپلنتها دو واژه پارت نامبر و لات نامبر حک میشود، تصریح کرد: اگر ایمپلنتهای کاشته شده در بدن دچار مشکل شود بر اساس این شمارهها میتوانیم مشخص کنید که مشکل در کدام بخش بوده و آن ایران را در اولین فرصت برطرف خواهیم کرد.

مدیرعامل این شرکت در خصوص طول عمر ایمپلنتهای کاشته شده در ستون فقرات، گفت: با توجه به اینکه این ایمپلنتها تا آخر عمر در بدن فرد باقی میماند و به عنوان یک وسیله کمکی در بدن بیمار قرار دارد باید در زمان درمان بخش آسیب دیده ستون مهرهها را ثابت نگه دارد و زمانی که کار اتصال صورت گرفت استخوان سازی از طریق پوششهای ایمپلنتی که در ناحیه آسیبدیده قرار دارد، شکل بگیرد.

وی با اشاره به به اینکه برای استخوان سازی در محل آسیب دیده از پلیمر پلی اتر اتر کتون استفاده میشود تصریح کرد این ایمپلنتها از جنس تیتانیوم است و با توجه به اینکه تیتانیوم نسبت به استخوان مدول بالاتری دارد به همین دلیل به تدریج در ساختار استخوان فرو میریزد و بیمار با مشکل مواجه میشود.

اسدیان در خصوص استفاده از پلیمر پلی اتر اتر کتون گفت: این پلیمر ضریب سختی مشابه استخوان دارد، اما از آنجا که آب گریز است هیچگاه آب را به خود جذب نمیکند و زمانیکه داخل بدن قرار بگیرد و در آن را حس نخواهد کرد به همین دلیل لایهای از فیبروز مثل دیوار دفاعی تشکیل خواهد داد که این امر در نقاطی که میخواهیم استخوان سازی صورت گیرد مضر است، زیرا لایه فیبروز مانع از استخوان سازی در بدن میشود.

وی با اشاره به ساختارهای نانویی برای تجهیزات پزشکی یادآور شد: پوششهای اعمال شده روی ایمپلنتهای یک پوشش تیتانیوم با ضخامت ۵۰۰ نانومتر و دارای تخلخل در حدود ۵ تا ١٠ نانومتر است، اندازههای دانههای تشکیل شده روی ایمپلنت بسیار مهم است و باید ابعاد مشخصی داشته باشد، زیرا اگر اندازه دانه بزرگتر باشد، سلولهای استخوانی نمیتوانند اتصال لازم را برقرار کنند به همین دلیل یک ساختار نانویی بر ساختار میکروبی در بدن بیمار ایجاد کردهایم.

مدیر عامل این شرکت با بیان اینکه همزمان ایمپلنتهای منیزیومی در حال ساخت است، تصریح کرد: ایمپلنتهای منیزیومی با مشکلات خوردگی مواجه است، به گونهای که اگر در بدن قرار بگیرد، بعد از دو هفته از بین میرود به همین دلیل روی پروژهای کار میکنیم که ایمپلنتهای منیزیومی با جذب بالا را بتوانیم تولید کنیم تا در مدت زمان ۶ ماهه در بدن بیمار دوام بیاورد و پس از استخوانسازی، جذب بدن شود.

وی در پایان با اشاره به اینکه نمونه این ایمپلنتها شبیه به منگنههایی است که در دررفتگی کتف مورد استفاده قرار میگیرد خاطرنشان کرد: این منگنه بعد از استخوانسازی در مدت ۶ ماه جذب بدن میشود.

وی در پایان با اشاره به اینکه نمونه این ایمپلنتها شبیه به منگنههایی است که در دررفتگی کتف مورد استفاده قرار میگیرد خاطرنشان کرد: این منگنه بعد از استخوانسازی در مدت ۶ ماه جذب بدن میشود.

ارسال نظرات